ذرات معلق، همواره بزرگترین مشکل خودروهای درون سوز بنزینی با سیستم تزریق مستقیم سوخت محسوب میشود، اما همانطور که در ادامه میبینیم، فشار آوردن بر موتور و استفاده از فناوریهای جدید، میتواند این مشکل را تا حد زیادی کاهش دهد.

در سالهای اخیر، سیستم تزریق مستقیم بنزین یا GDI، بسیار مرسوم بوده و تمامی خودروسازان، به سمت استفاده از این سیستم در موتورهای درونسوز بنزینی خود، تمایل پیدا کردهاند. این سیستم به سازندگان پیشرانههای درونسوز اجازه میدهد تا گشتاور بیشتری را از موتور مطالبه کنند، در حالیکه موفق به ثبت مصرف سوخت پایینتری نیز خواهند شد. اما همه چیز به این سادگی نیست، چرا که موتورهای GDI نسبت به MPI، ذرات سوخت را با تعداد بیشتر و جرم بیشتر به درون موتور میپاشند.

سیستمهای تزریق مستقیم بنزین فعلی، با فشاری در حدود 200 بار کار میکنند. برای سوختن ذرات معلق بنزین، پیشنهاد میشود که فشار کاری این موتورها افزایش یافته و به حدود 350 بار برسد. دلفی ، مگنتی مارلی و بوش پا را از این فراتر گذاشته و بر روی توسعه موتورهایی با فشار 500 بار کار میکنند. در ادامه بیشتر با این سیستم آشنا خواهیم شد.

در سیستم پاشش سوخت غیرمستقیم یا سنتی، به محض اینکه هوا وارد پیستون میشود، ترکیب غبارمانندی از بنزین به هر درگاه ورودی تزریق میشود. سوخت به سمت منیفولد ورودی حرکت کرده و به محض رسیدن به هوا، با آن ترکیب شده و برای احتراق آماده میشود. در ادامه این ترکیب آماده به درون سیلندر وارد میشود و احتراق صورت میگیرد.

سیستم پاشش سوخت

اما در سیستمهای GDI، موضوع کمی متفاوت است. در این روش، سوخت مستقیما وارد سیلندر شده و با هوای در حال فشرده سازی، مخلوط میگردد. درگاههای ورودی به طوری طراحی شدهاند که درون محفظه سیلندر، طوفانی از هوا و بنزین را دقیقا قبل از لحظه احتراق، شکل میدهند. مشکل اصلی این سیستم، تبخیر سطحی مخلوط بنزین و هوا و سوختن ناقص آن است، که موجب ایجاد ذرات معلق و سوخته نشده در سیلندر میشود.

به منظور حل این مشکل، میبایست فشار تزریق سوخت را در هنگام عمل مخلوط سازی، افزایش داد تا سوخت در زمانی کوتاهتر و به شیوهای بهتر بسوزد. دلفی ادعا میکند افزایش فشار تزریق سوخت به 350 بار، اندازه و تعداد ذرات معلق نسوخته را به میزان 70 درصد کاهش میدهد. این میزان با افزایش فشار به 500 بار، باز هم کاهش مییابد تا در مجموع رقم کاهش به 85 درصد برسد. هرچند به انجام رساندن این تئوری چندان آسان نخواهد بود.

بالا بردن فشار تزریق سوخت، مصرف سوخت را افزایش میدهد و صدای پیشرانه را نیز افزایش خواهد داد. علاوه برآن، ممکن است موتور دچار لرزشهای شدیدی شده و قطعات موتور، زیر فشار سنگین قرار بگیرند. به این منظور، باید دقت تزریق سوخت توسط انژکتور افزایش یابد و ریل سوختهای قویتری جایگزین ریلهای قبلی شوند. پمپ انژکتور جدیدی که توسط دلفی معرفی شده، قادر است تا عمل تزریق سوخت را با فشار 350 بار مدیریت کند، درحالیکه فشار زیادی بر موتور وارد نمیکند و پیشرانه دچار لرزش نمیشود. دلفی برنامه دارد تا پمپ انژکتورهای مناسب فشار 350 و 500 بار را در سالهای آتی، وارد تولید انبوه کند.

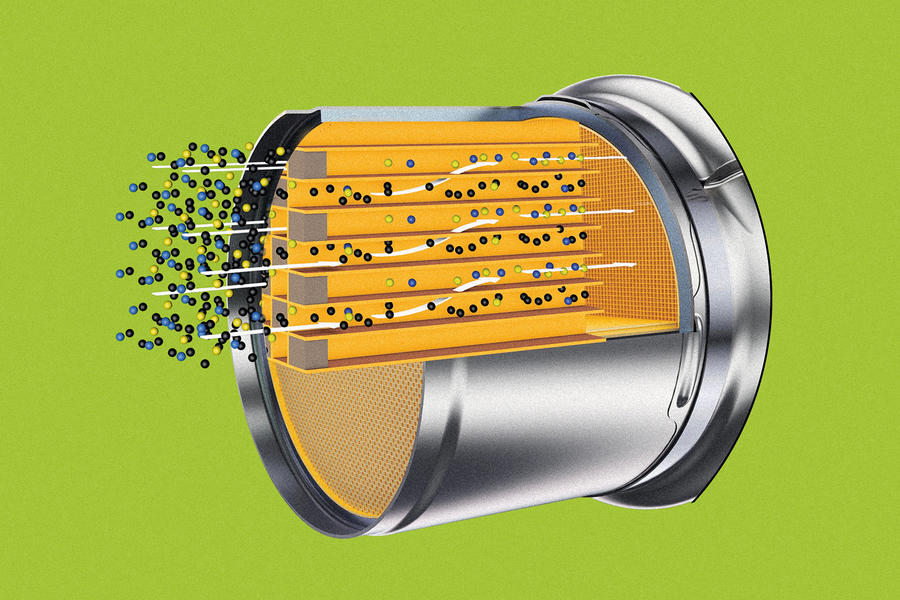

عدهای دیگر از خودروسازان، نظیر پورشه نیز به دنبال ارایه فیلترهای جدید برای تصفیه ذرات معلق است. این فیلترها حجم ذرات معلق منتشر شده را تا 90 درصد کاهش میدهند و مواد آلایندهای همچون اکسیدهای ازت (NOx) ، مونوکسید کربن (CO) و هیدروکربن ها (HC) را از اگزوز خودروهای درون سوز بنزینی، حذف مینماید.